先进封装技术综述(二)

四、各家先进封装技术进展

在先进封装的市场争夺中,OSAT企业、晶圆代工厂、IDM、Fabless公司、EDA工具厂商等都加入了其中,且斥资巨大。这些不同类型的企业对“先进封装”概念的理解,以及由此产生的技术/产品布局,存在着较大的差异性,大体上可分为两类:

第一类是以OSAT, 晶圆代工厂,IDM为代表,其中OSAT以基板或凸块(Bump)为基础发展灵活的多产品组合,并推动晶圆后续制程的线宽/线距持续演进;晶圆代工厂及IDM的优势还是在于能提供完整的设计及晶圆制程以适配先进封装。第二类是Fabless和EDA公司,他们均与封装设计相关,EDA工具厂商的优势在于提供更完整的设计流程、设计工具,方便Fabless公司更快的完成产品设计,缩短上市时间。

不过,尽管路径不同,但他们对先进封装的目标是一致的,都追求实现更小尺寸,更小的线宽、线距,为高性能产品提供出色的散热性能。目前来看,此轮“先进封装”的主要投资都投向了晶圆代工厂与OSAT企业,意在解决制程设备与工艺问题,双方都有过往投资设备的优势,不同之处在于晶圆代工厂从高精度向下推进,OSAT企业则向整合度更高突破,谁能先一步完成资源整合,谁就能取得市场优势。

1、长电科技

XDFOI系列是长电科技面向Chiplet异构集成应用推出的解决方案,包括2D/2.5D /3D chiplet等,可灵活实现异构集成。相比2.5D TSV封装,其具有更灵活的设计架构、更低的成本、更优化的性价比、更佳的可靠性,是一种适用于FPGA/ CPU/ GPU/ AI/5G网络芯片等高端产品,量产项目和解决方案将于2022/2023年面市。

此外,受到TSV昂贵的成本和良率影响,长电科技还推出了无硅通孔扇出型晶圆级高密度封装技术,使用Stacked VIA替代TSV。该技术可以实现多层RDL再布线层,2/2um线宽间距,40um级窄凸块互联,多层芯片叠加,集成高带宽存储,集成无源元件。未来,它还可以实现1/1um高密度的线宽间距以及20um极窄凸块互联。

2、台积电

深耕封装领域10年的台积电,主要以大尺寸的高性能晶圆级封装2.5D CoWoS为起点,异构整合面积超过2400mm2,功能包含逻辑电路,射频电路及存储器成品。而未来5-10年,台积电先进封装技术演进将更多集中在3DFabric。

3DFabric包括前端TSMC-SoIC(系统集成芯片),以及后端CoWoS(Chip Last)和InFo(Chip First)系列封装技术,允许将高密度互连芯片集成到一块封装模块中,从而提高带宽、缩短延迟和增加电源效率。客户可以将逻辑设计的重点放在先进的半导体技术上,在更成熟、成本更低的半导体技术上重复使用过去的模块,如模拟、IO、RF等。

也就是说,过去集成电路发展以增加晶体管和多器件组合为SoC的方式,持续改善SoC的尺寸及性能。未来3D方案,则是以SoC为基础形成SoC-SoC 3D整合,将以前用基板或者导线连接的制程,演进到使用晶圆级别的后段金属连接,并提高连接密度及性能。

2012 年,TSMC 与 Xilinx 一起推出了当时最大的 FPGA,它由四个相同的 28 nm FPGA 芯片并排安装在中间层上。他们还开发了硅通孔(TSV),微凸点和再分布层(re-distribution-layer:RDL),以将这些组件连接在一起。台电基于其构造,封装这种封装解决方案,称为CooS(Chip-on-Wafer-Substrate)。支持的封装技术已成为高和高功率设计的实际行业标准。

台积电于2017年推出了InFO(Integrated FanOut technology)技术。它使用聚酰胺薄膜代替了CoWoS中的中间层,从而降低了单体成本和高度,这也是台积电成功应用的重要标准。货了海量用于智能手机的InFO设计。

台积电于2019年又推出了集成芯片系统(SoIC)技术。 借助前端(国外工厂)设备,台积电可以非常合理的压地,然后使用大量的吸塑的铜吸附进行焊(压焊)设计,以更小的形状因数,装扮和能力。这两种技术就逐渐演成了今天的 3D Fabric。

台积电将他们的 2.5D 和 3D 封装产品合并为一个单一的、全面的品牌3DFabric。

其中,2.5D封装技术CoWoS可分为 CoWoS 和 InFO 系列。首先看CoWoS技术,可以分为以下几种:

1)、CoWoS-S

用于die到die再分布层 (redistribution layer:RDL) 连接的带有硅中介层的“传统”基板上晶圆上芯片(chip-on-wafer-on-substrate with silicon interposer )正在庆祝其大批量制造的第 10 年。

2)、CoWoS-R

CoWoS-R 选项用有机基板中介层取代了跨越 2.5D die放置区域范围的(昂贵的)硅中介层。CoWoS-R 的折衷是 RDL 互连的线间距较小——例如,与 CoWoS-S 的亚微米间距相比,有机上的间距为 4 微米。

3)、CoWoS-L

在硅 –S 和有机 –R 中介层选项之间,TSMC CoWoS 系列包括一个更新的产品,具有用于相邻die边缘之间(超短距离)互连的“本地”硅桥。这些硅片嵌入有机基板中,提供高密度 USR 连接(具有紧密的 L/S 间距)以及有机基板上(厚)导线和平面的互连和功率分配功能。

再看2.5D封装技术InFO。

据介绍,InFO 在载体上使用(单个或多个)裸片,随后将这些裸片嵌入molding compound的重构晶圆中。随后在晶圆上制造 RDL 互连和介电层,这是“chip first”的工艺流程。单die InFO 提供了高凸点数选项,RDL 线从芯片区域向外延伸——即“扇出”拓扑。如下图所示,多die InFO 技术选项包括

InFO-PoP:“package-on-package” InFO-oS:“InFO assembly-on-substrate”

台积电的3D封装技术则是SoIC。据台积电介绍,公司的3D 封装与 SoIC 平台相关联,该平台使用堆叠芯片和直接焊盘键合,面对面或面对背方向 -表示为 SoIC 晶圆上芯片(chip on wafer)。硅通孔 (TSV) 通过 3D 堆栈中的die提供连接。SoIC 开发路线图如下所示——例如,N7-on-N7 芯片配置将在 21 年第四季度获得认证。

3、英特尔

英特尔的先进封装技术路线图覆盖三大维度:功率效率、互连密度和可扩展性。

多区块异构集成提升功率效率:单独IP的异构集成能够带来更大量的更小区块,它们可以大量重复使用,开发时间从单片式集成SoC的3-4年、多晶片2-3年缩短至1年,并且芯片缺陷率进一步降低。这样一来,便于根据客户的独特需求定制产品,满足产品快速的上市需求。

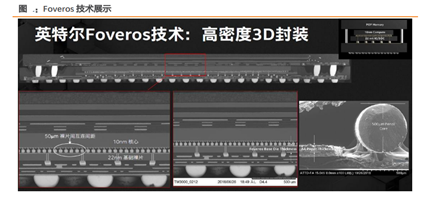

互连密度:当前的Foveros技术能实现的凸点间距为50微米,这将使每平方毫米有大约400个凸点。未来,英特尔希望能将凸点间距缩减到大约10微米的,从而使凸点数量达到每平方毫米10000个。这样,就可以实现更小、更简单的电路,更低的电容和功耗,而不必做扇入(fan-in)和扇出(fan-out)。

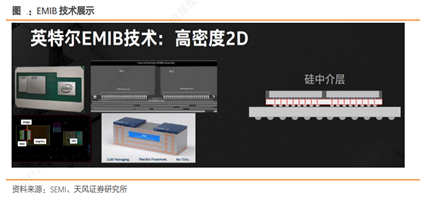

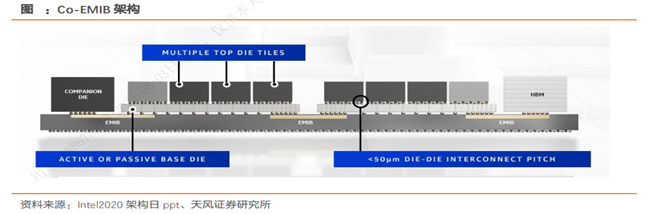

可扩展性:在这个维度上,ODI和CO-EMIB是两大关键技术。英特尔构建高密度MCP的关键基础技术包括EMIB(嵌入式多芯片互连桥接)2D封装、Foveros 3D封装和融合了2D/3D的Co-EMIB;ODI是英特尔全新的全方位互连技术,顶部芯片可以像EMIB技术与其他小芯片进行水平通信,同时还可以像Foveros技术通过硅通孔(TSV)与底部裸片进行垂直通信。

在2D的平面多芯片封装,英特尔独有的竞争优势是嵌入式多芯片互连桥接(EMIB)技术,可以实现更好的导线密度。在硅中介层硅通孔上放不同的裸片连接到整个基板,只需在局部进行高密度布线,而不必在全部的芯片上进行高密度布线,使成本大幅降低同时性能也得到优化。

而在3D高密度微缩方面,英特尔的Foveros技术将多个单片连接到基础裸片,然后进行底层填充实现中间互连并进行注塑来保护整个芯片,使用焊接的技术已经可以做到20-30微米,而通过无焊料铜与铜的接口互连可突破20微米的瓶颈。

而在未来,封测技术相比较于现有的Foveros技术会更进一步。相比较于现有的技术,未来的凸块间距将会由50um缩小至10um,电路将更小更简洁,能耗也会更低

Foveros技术与EMIB集成产生了Co-EMIB(通过EMIB和Foveros两个技术之间的集成把2D和3D芯片进行融合)。Co-EMIB可以把超过两个不同的裸片进行水平和垂直方向叠加,以实现更好的灵活度。

全方位互连(ODI)改变了常规叠加方式下基础裸片尺寸必须大于上面叠加所有小芯片总和的限制。ODI的架构通过传统的硅通孔技术,使顶层小芯片可以与下方的芯片互连,这样就可以通过底层封装直接对上方小芯片进行供电,并保持上、下方裸片间直接互连。Adel Elsherbini介绍,通过这种并排互连形式延迟可下降2.5倍,功耗可以降低15%,带宽可以提高3倍。根据英特尔对先进封装的路线预测,在未来凸块间距将缩小至10um级别,密度将达到10000每平方毫米,能耗也会降低至0.05pj/bit。而ODI和CO-EMIB技术的应用,也会使先进封测进一步扩展应用范围。

先进封装的制程演进同先进制造工艺的制程呈现出同步趋势。在台积电等半导体制造厂制程逐渐进入5nm以下之际,先进封装的凸块间距也会逐渐进入10-20um区间。

4、Cadence

Cadence于1990年代初开始开发用于先进IC封装的工具,从动态库(On-the-fly library)和连接开发(Connectivity development),到自动引线键合/打线(Wire Bonding)和芯片堆叠(Chip-Stacking),再到组装设计套件(ADK),并支持多个不同IC 布局并行协同设计和协同分析,都在帮助用户在设计领先的多芯片封装时提高生产力。

5、TI

自从Jack Kilby发明集成电路以来,TI一直处于提供封装解决方案的前列。从第一款自动焊线机以及非常早期的转移模塑工艺,到MicroSiP和HotRod封装、铜线键合技术,配合率先开展的半导体小型化进程,使得半导体更加经济实惠。未来,TI将把对封装的创新持续应用于汽车、工业和个人消费电子应用领域,帮助用户开发出更小、更高集成度的芯片。

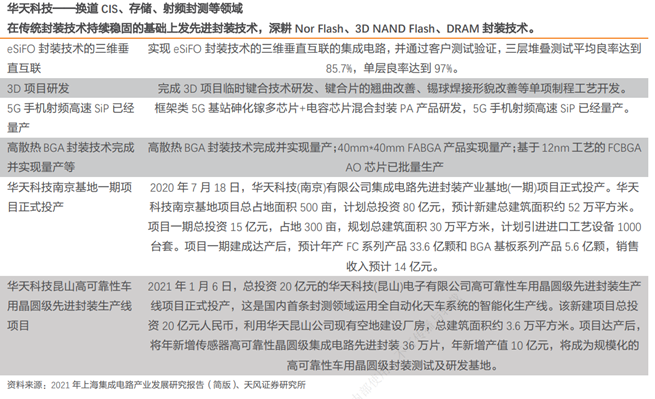

6、华天科技

公司在产业布局方面,积极推进先进封装基地建设,近年来先后投资扩建了昆山、宝鸡、南京等基地,打通了CIS芯片、存储器、射频等多种高端产品的生产线。2020年7月18日华天科技南京基地举行了一期项目投产仪式,一期项目已竣工面积16.3万平方米,实现FC和BGA系列产品年封测量可达40亿只,今年可实现产值2亿元以上。

研发方面公司重视新产品、新技术、新工艺的研发,研发支出金额逐年增加,已自主研发出了SiP、FC、TSV、MEMS、Bumping、Fan-Out、WLP等高端封装技术和产品。自2019下半年来,国内半导体封测行业逐步回暖,未来有望随着新型应用领域和先进封测技术的发展进入新一轮增长。华天科技作为国内领先的集成电路封测企业,产品线布局丰富,技术水平行业领先,有望持续受益行业景气度及国产替代加速影响,未来发展前景广阔。

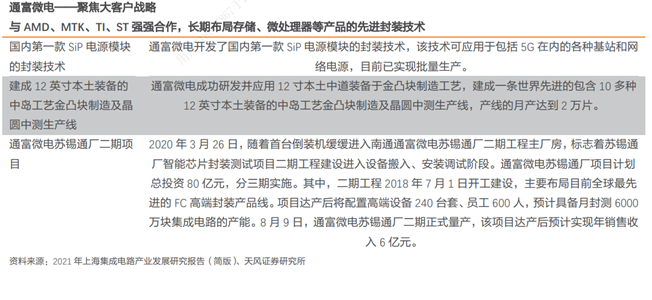

7、通富微电

通富微电为半导体封测龙头,与AMD、MTK等大客户共同成长。公司为全球第五大、国内第二大封测厂商,在封测技术上布局全面。早期公司以传统封装技术为主,2016年收购AMD苏州、槟城两大封测厂,得以深度绑定AMD供应链并占据AMD封测订单的大部分份额。同时公司凭借在高端封装领域的实力,成为MTK在中国大陆的重要封测合作方。展望未来,公司有望伴随大客户份额的提升和市场整体规模的扩大而迎来加速成长。

先进封装因5G、AI的应用迎来快速成长,公司技术领先有望充分受益。传统封测市场近年增速较为平稳,2011-2018年市场年复合增速在3%,至2018年空间达560亿美元。然而,随着摩尔定律的放缓,半导体性能的提升越来越多依赖于封装技术的进步,从而对封装技术提出更高要求。具体来看,随着5G、AI芯片的大规模应用,以及终端设备小型化趋势的演绎,全球先进封装市场有望快速成长:据Yole预计,先进封装市场至2024年有望达440亿美元,2018-2024年CAGR达8%。公司通过对AMD苏州、槟城厂的收购,增强了先进封装的技术实力,未来有望充分受益于先进封装市场的快速增长。

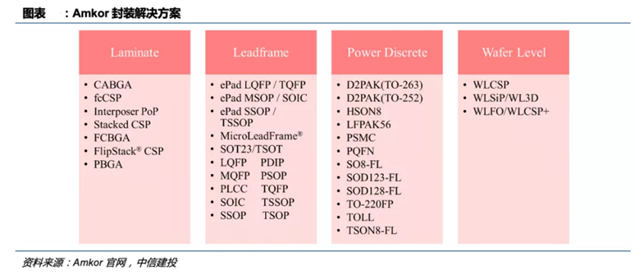

8、安靠

安靠(Amkor Technology, Inc.)成立于1968年,是世界上最大的外包半导体封装和测试服务提供商之一,开创了集成电路封装和测试的外包业务,目前已成为全球领先的半导体公司、铸造厂和电子OEM的战略制造合作伙伴。

随着技术的快速发展和消费者对于定制化的要求日益增多,Amkor研发出新的封装技术,全新的技术大幅改变封装性能,以满足客户需求。Amkor几乎对每一种新封装技术的开发都贡献了自己的力量,包括轻薄封装格式和BGA封装等。如今,Amkor致力于开发包括硅通孔(TSV)、穿塑通孔(TMV1®)、系统级封装(SiP)、铜焊线、铜柱等在内的技术,并采用倒装芯片技术和3D解决方案(如堆叠晶片封装)对元件之间的链接问题进行了改善。公司还拥有专门针对于最新技术的研发团队,负责研发包括光电、MEMS、光学传感器、晶圆级封装和AoP/AiP等新兴的封装技术。

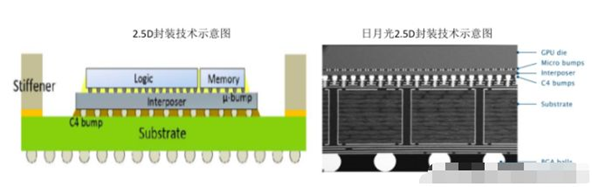

9、日月光

日月光是全球排名第一的封测厂商,占据20%以上份额。公司在1990年代的PC高成长期,进入IC封装测试行业,并发展相关材料和电子制造服务(EMS);通过并购同业扩展产品覆盖,同时与客户及供应链成立合资公司,优化垂直整合效率。公司在研发上,掌握顶尖封装与微电子制造技术,率先量产TSV/ 2.5D/ 3D 相关产品;2017年的研发费用113亿新台币,营收占比4.1%(行业第四到第五名的平均水平3.6%)。在先进封装领域形成订单与投入的正向循环。根据Yole预估,2020年先进封装将占整体行业的44%,约315亿美元,公司的优势业务将得到更大空间。

其先进封装技术包括2.5D/3D、FO和SiP封装技术。

资料来源:2.5D封装技术示意图,公开资料整理,阿尔法经济研究

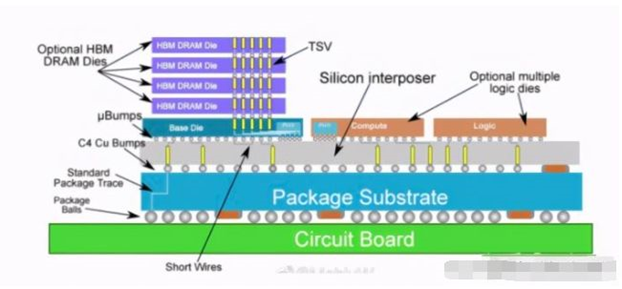

2.5D封装中管芯堆叠或并排放置在中介层的顶部,中介层具有直通TSV并充当芯片与PCB之间的桥梁,可提供更多的I/O和带宽。日月光是较早从事2.5D/3D封装技术的厂商,曾基于2.5D技术量产了全球首颗配备高带宽内存HBM。公司的2.5D技术可将不同芯片进行整合,让体积缩小20%-30%,有效提升了效能,降低了功耗。公司的2.5D封装技术可将CPU、GPU和内存等集成在一起,实现高带宽和高性能的平衡:

3D封装是将逻辑模块堆叠在内存模块上并通过中介层连接,与2.5D封装通过Bumping或TSV将组件堆叠在中介层不同的是3D封装采用多晶硅与使用TSV的组件一起嵌入:

资料来源:3D封装技术示意图,公开资料整理,阿尔法经济研究

3D封装堆叠的层数取决于所要求的最终封装体的厚度及叠层封装内每一层的厚度(包括基板、芯片、BGA焊球直径等),典型的BGA焊球直径0.75-0.2mm,球距1.27-0.35mm。有一种3D封装技术叫做封装堆叠即PoP(package on package),虽然增加了每个封装材料的成本和封装高度,但叠层器件的提高使得成本降低。此外PoP要求封装器件应具有薄、平整、抗高温和耐湿性能,以便承受多次回流和表面贴装的再加工。

五、结语

半导体行业正处于一个转折点,得益于对更高集成度的广泛需求,摩尔定律放缓,交通、5G、消费电子、存储和计算、物联网(和工业物联网)、人工智能和高性能计算等大趋势推动下,先进封装已进入快速发展时期。在半导体封装市场中,目前传统封装仍占主要地位,但随着芯片制程的不断缩小,未来先进封装将成为主流。

在后摩尔时代对芯片性能继续提升的需求推动下,半导体产业链日渐加大先进封装领域的投资力度。

其中,占据70%封测市场的OSAT厂商在大力投资先进封装,以便在利润丰厚的市场提升竞争力。2020年,尽管受到疫情影响,OSAT的资本支出仍然同比增长27%,约为60亿美元。基于大陆坚实市场需求,大陆封测厂持续扩大产能,并基本拥有主流先进封装技术,但技术能力还处于追赶地位,未来大陆封测厂有望受益于先进封装技术的升级及产能的释放。

值得关注的是,除了传统封装企业外,晶圆代工企业也开始入局先进封装领域。其中,台积电于2008年底成立集成互连与封装技术整合部门,重点发展扇出型封装InFo、2.5D封装CoWoS和3D封装SoIC。至今,在先进封装领域,台积电的领先地位突出。尽管OSAT厂商仍主导着先进封装市场,然而,在传统封装的高端部分,包括2.5D/3D堆叠、高密度Fan-Out等领域,大型代工厂如台积电,IDM厂商如英特尔和三星等,逐渐开始占据主导地位。这些参与者正在大力投资先进的封装技术,事实上,它们正在推动将封装环节从基板转移到晶圆/硅平台上进行。总体而言,封装市场业务范式开始发生转变,这个传统上属于OSAT和IDM的领域,开始涌入来自不同商业模式的玩家,包括代工厂、基板/PCB供应商、EMS/DM等均在进入封装市场。